世界トップクラスのプレス技術

複雑で精密な形状を早く成形できる

プレス技術

(塑性加工技術)

プレス技術とは、塑性加工技術とも呼ばれ、金属などの素材に力を加える(プレスする)ことによって、お客様にとって必要な形状に成形することです。

プレス技術には、「打ち抜き」「曲げ」「鍛造」という3つの主要な技術があります。これらを行うには、素材の特性、金型の仕組みなど、幅広い知識と経験値が求められます。FCCは、精密機器製造で培ったノウハウを駆使して、1shotで成形できる技術を持ち、軽量化と省工程化(ニアネットシェイプ)、コスト削減に貢献することができます。

私たちの強み

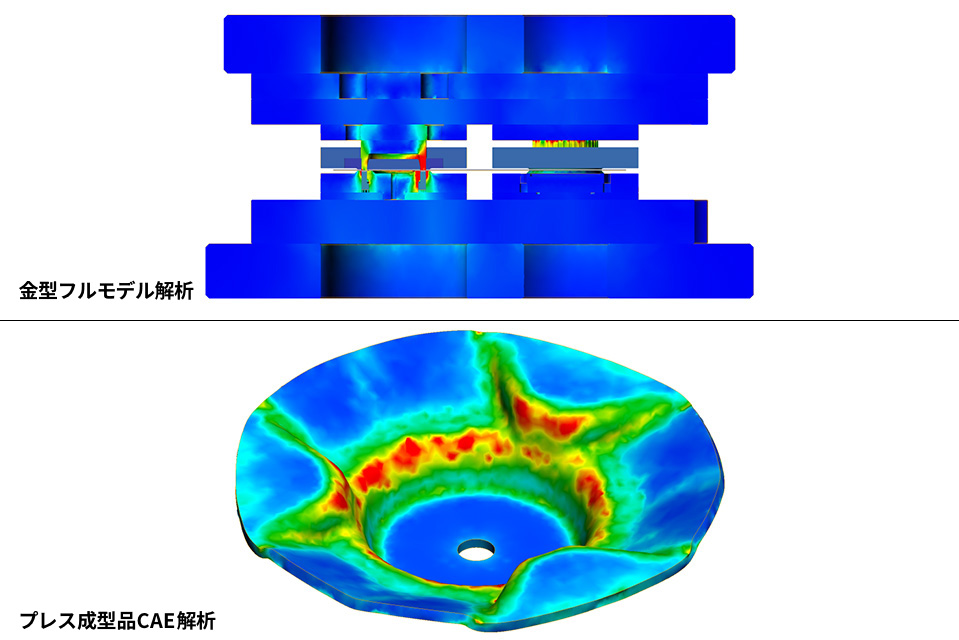

CAE解析で成形を予測し、

無駄の無い開発を実現

製品成形、金型破損の閾値を保有しており、どの位まで鉄に負荷を与えれば成形できるか(破損しないか)を知っているので、不具合発生部位の特定と対策を机上で行うことができ、開発期間を短縮できます。

つまり、初期設計の段階で、量産を想定した検討が可能となるのです。また、主要原材料の真応力、歪み実測データも保有するため、一般的に時間がかかるCAEもスピーディに解析できます。

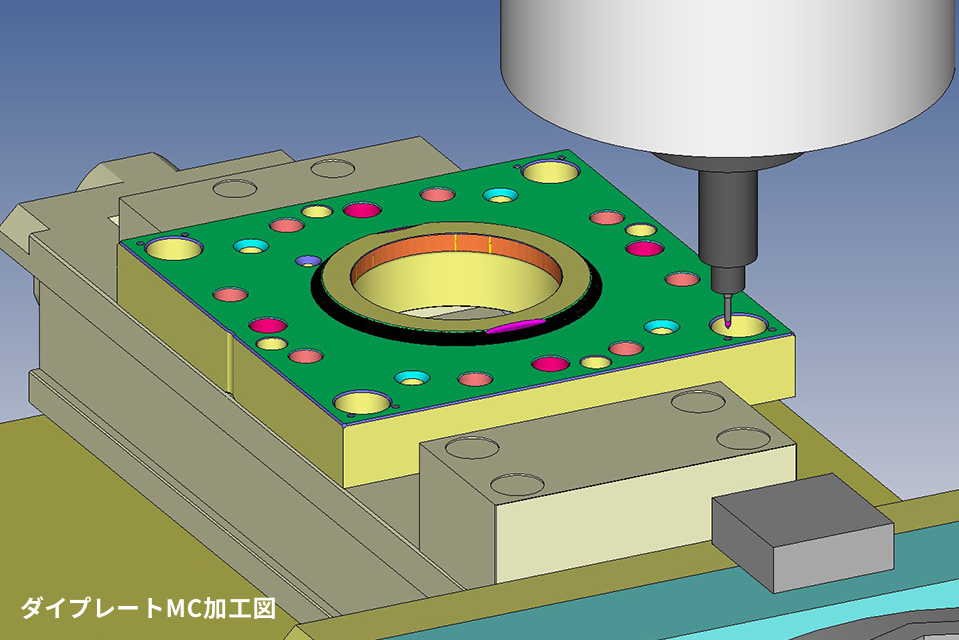

金型設計ができる

高精密なCAE解析をもとに、複雑な形状(モーション)の製品を一発で忠実に再現できます。

当社では、3D金型モデルの設計と製作まで行っているので、3Dモデル設計後そのまま加工プログラムへ移ることで省工程とコスト削減が可能となります。

短期間でTRYができる

任意で調整できる複動プレス機とノウハウを保有し、製品要求に適した条件設定と試作が可能です。

分析・評価ができる

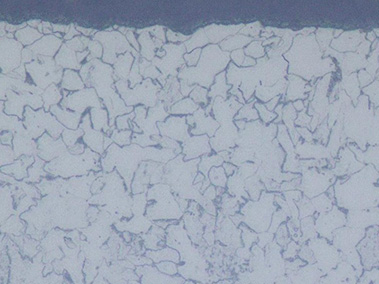

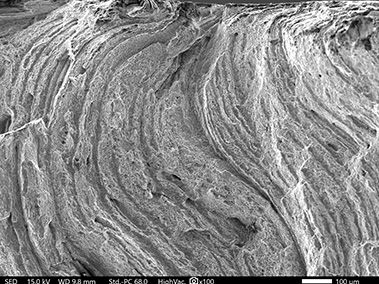

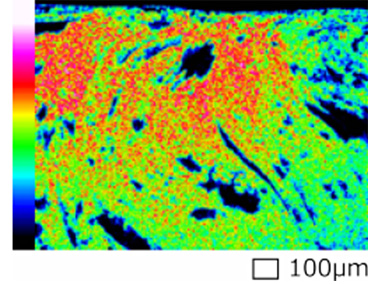

材料分析(成分、組織、機械的性質)と製品評価(精度、強度)により、不具合の真因追求と迅速な対応が可能となります。

長年培った分析・評価データは製品およびプレス製造にフィードバックされ、品質向上の要を担っています。

機械的性質調査(引張試験外観)

鋼材断面組織評価

SEMによる表面形態分析

EDSによる元素分析

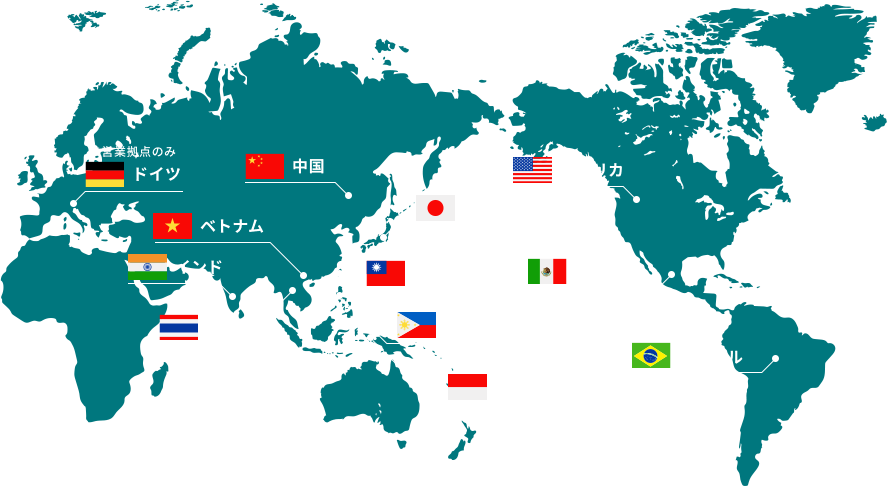

海外での生産対応が可能

アジア、北米、中国にも拠点を持ち、グローバルに展開するFCC。海外工場にも日本と同じ生産設備、開発技術を保有しているので、現地のサプライチェーンに高品質な製品をタイムリーに供給することができます。

製造技術

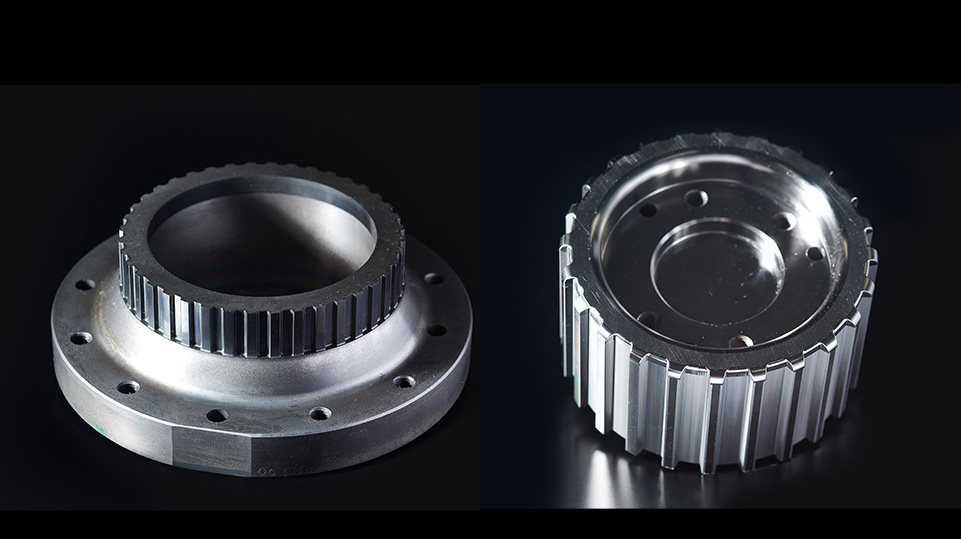

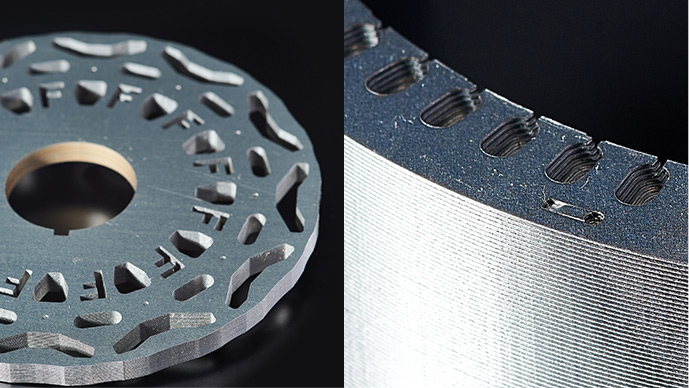

FAD製法(板鍛造技術)

FCC独自のプレス技術

"FAD(FCC Advanced Drawing)製法"は、

1ストロークのプレスでさまざまな成型が可能。

いくつもの工程を設ける必要がないため、

クラッチドラムをはじめとした

製品における量産コストやサイクルタイムの

大幅な削減が見込めます。

また、より複雑で高精度な加工を実現するために、

複動成形技術も保有しています。

特徴・優位性

工程数を削減し生産性向上

複数の工程を必要とする複雑な歯形成形を、FAD製法はプレスワンストロークで完結。サイクルタイムを短縮し、省加工によるコストダウンを実現します。

ベストな製品形状を提案

30年以上にわたる研究・開発で、プレス技術のノウハウを培ってきたFCC。

10年以上のCAE解析技術で蓄積したデータをもとに、軽量かつ高精度、スペース効率に優れた最適な製品形状を提案します。

安心・安全の

強度耐久性を保障

部分ごとに必要な厚みが異なる製品でも、FAD製法なら一度に成形可能。高い強度耐久性が求められる、クラッチドラムをはじめとした自動車部品において、精度とスピードを兼ね備えたハイクオリティな加工を実現します。

優れた展開力で

量産をバックアップ

さまざまな用途の製品を、汎用性のある一般的なメカプレス機で加工可能。

省スペースで汎用性が高く、海外での量産展開や新機種立ち上げに長けています。

グローブ転造とFAD製法の比較

FAD製法を採用することでコスト削減に大きく貢献

| FAD製法 | グローブ転造製法(一般的歯形製法) | |

| 工程数 | 1回(ワンストローク) | 5回 |

| 成形時間 | 7秒 | 40秒 |

グローブ転造製法とは

歯型部品のプレス加工で主流とされていた製法。

2つのローラー状のプレス型により、製品の歯形を加工。製品を回転させながら、製品の周りの歯形を2つずつ加工します。

こんな課題を解決

製品の加工コストを削減したい

海外でも高品質な製品を

現地生産したい

耐久性の高い部品を

効率よく生産したい

ニーズにあった製品を提案してほしい

その他の保有する技術

- 複動成形技術

- 複動モーションの単発化、

金型内の高荷重ガスクッションで

複動モーションを再現

- 冷間鍛造スプライン成形

- 独自冷間鍛造工法でスプライン成形

- 板金成形技術(バーリング成形技術)

- 加熱成形が必要な成形を加熱なしでプレス完結

プレスワンモーションの多段成形方式による亀裂発生防止

- ニアネットシェイプ

- 加工取り代ミニマム化

- 省加工化成形技術

- 端面据え込みにより切削加工廃止

- 順送技術

- ブリッジ形状の最適化/ブランク展開による

工程削減

- 打抜き技術

- 内・外シェービング製法技術により

高張力鋼板での高せん断領域を確立

- 打ち抜き+αの技術

- 電動化製品(セパレータ / モーターコア)

への対応

展示会出展製品

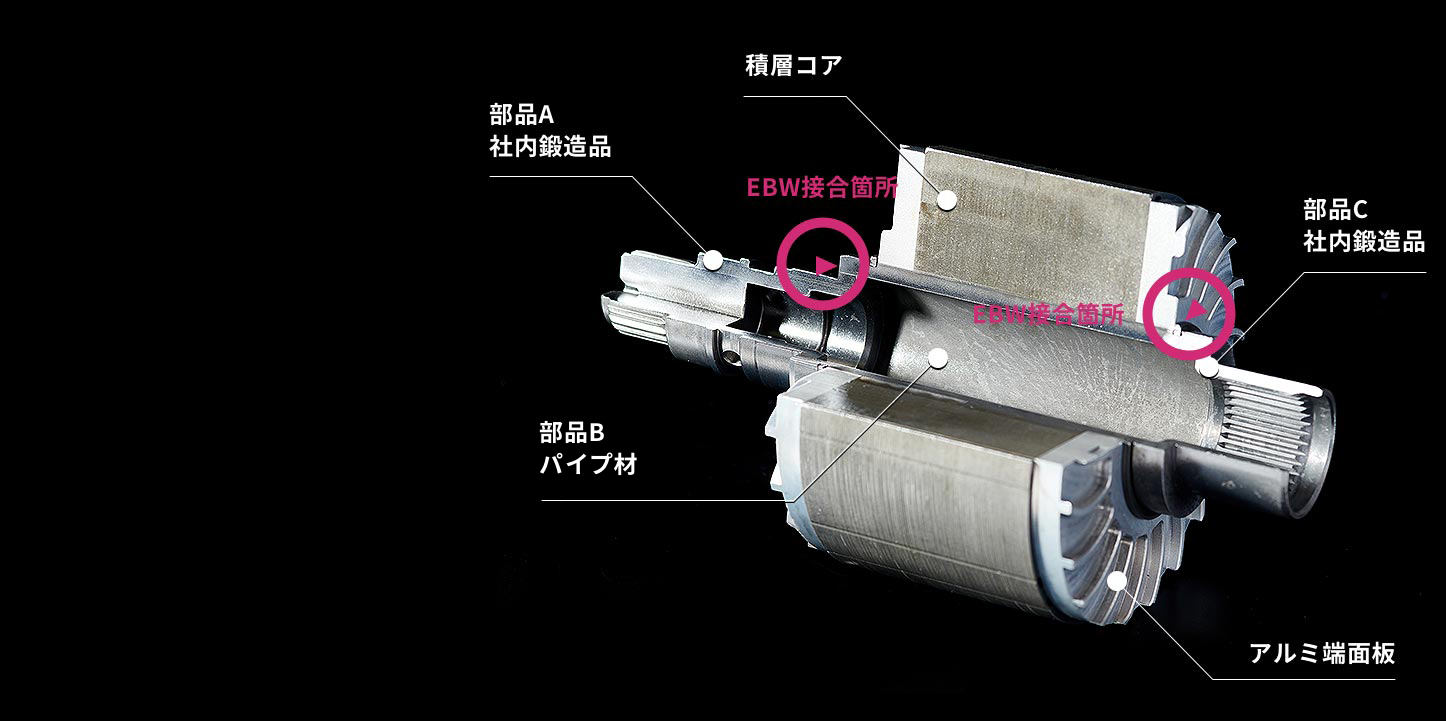

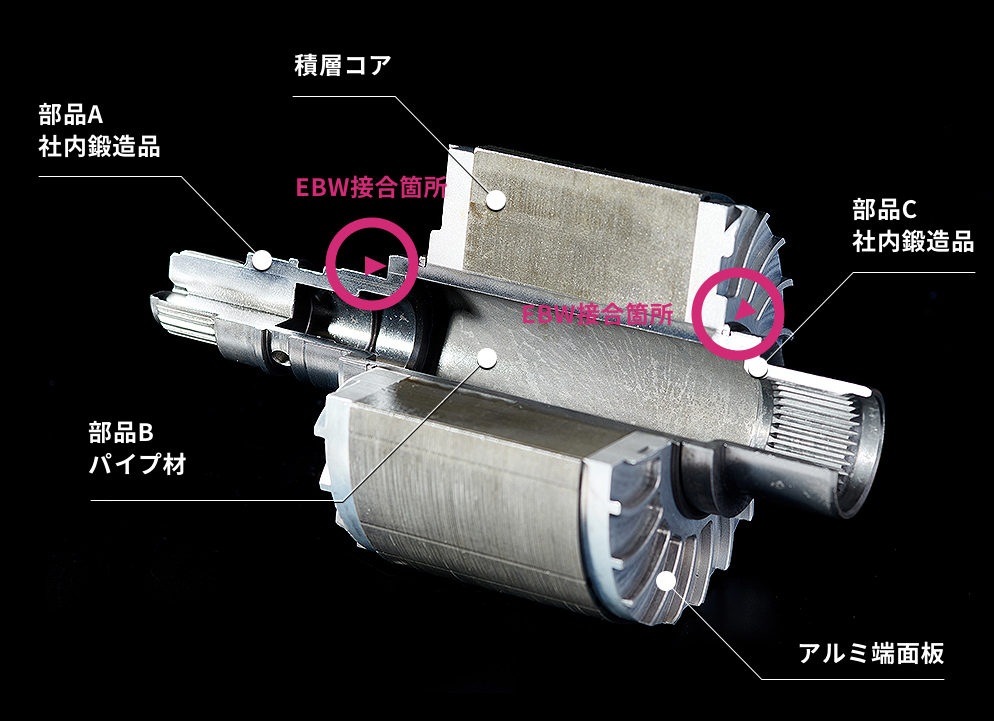

四輪向け

中空ロータシャフト

クラッチ製造で培った高精度加工技術および接合技術で、

他社には真似のできない設計自由度の高い製品を提案

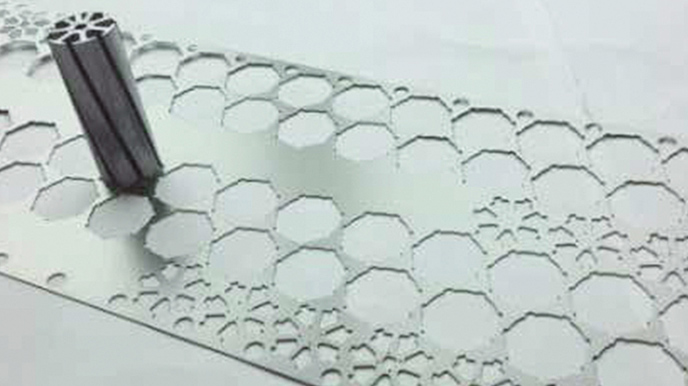

駆動用モータコア・積層コア

量産金型:共取り、回転積層、分割ステータ

多数個取り積層コア

材料の歩留まりを向上させたレイアウト