鉄とアルミなど、融点が違う異種材を

接合できる特許技術

接合技術

接合は二つ以上の部材を組み合わせ、より複雑な形状の製品を製作するために欠かせない工程のひとつです。

近年では軽量化やコスト削減のため、性質の異なる材料を適材適所で使う異種材接合が注目されています。

FCCが独自で研究・開発した接合技術(リングマッシュ接合)は従来不可能とされていた融点の違う材料同士の異種材接合を可能にしました。

クラッチ製造で培ってきたFCCの接合技術は独自製法を生み出す開発力で日々進化し新しい時代のニーズに応えていきます。

私たちの強み

材質やニーズに合わせた

最適な接合製法の選定ができる

TIG、MIG、レーザービーム溶接やリングマッシュ接合、超音波接合など網羅的に接合技術を保有しています。長年のクラッチ製品製造で培われた接合製法の特徴やノウハウの蓄積により、材質の組み合わせから最適な接合製法の提案が可能です。

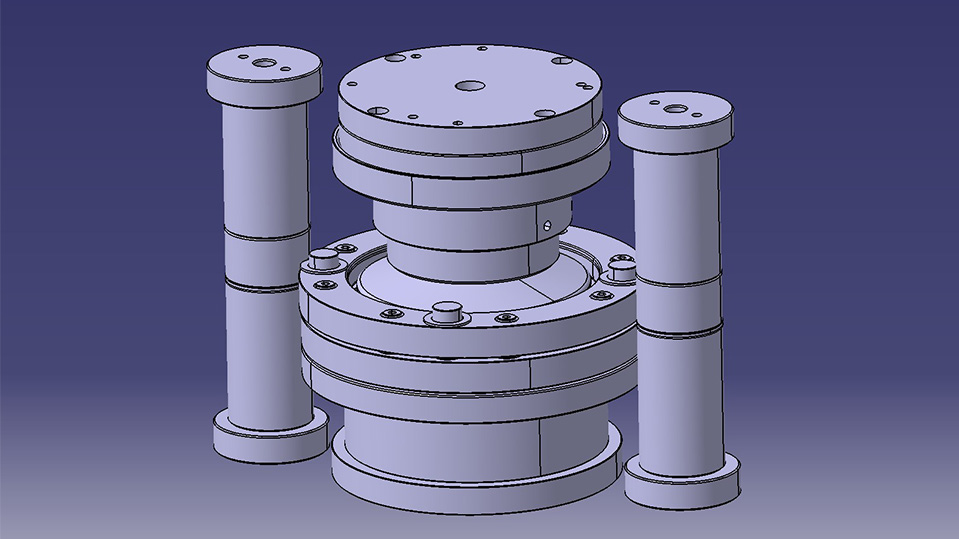

治具設計ができる

蓄積したデータを基に、最適な治具方案を設計、3D CADを活用し開発のリードタイムを短縮します。

CAEによる接合予測を開発中

リングマッシュ接合にシミュレーション技術を開発中。

事象を可視化することで、実TRY前の可否判断を可能にする製品仕様、治具設計、条件設定を事前に検証し、開発リードタイムを短縮します。

製品ニーズに応じたTRYができる

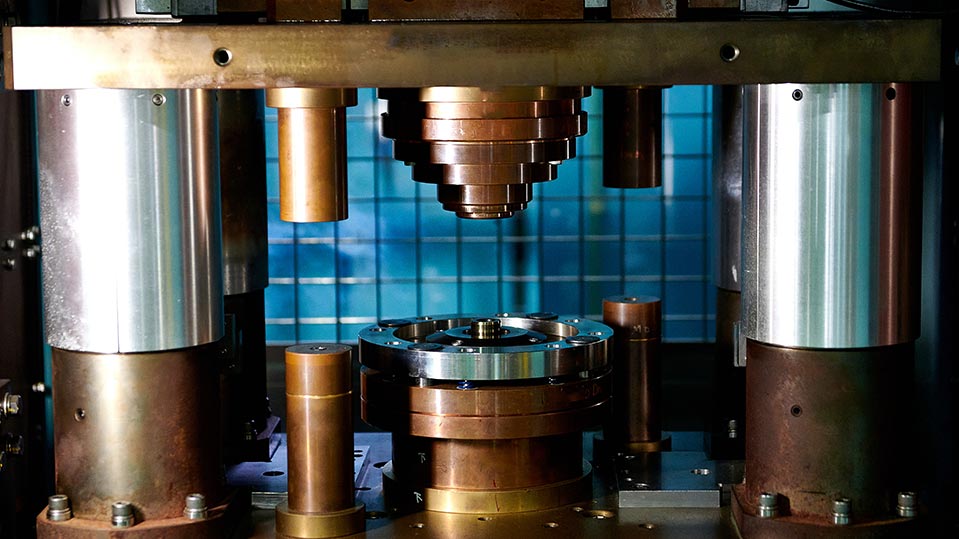

リングマッシュ接合機ほか、研究用設備が充実しています。製品要求に適した条件設定と試作が可能です。そのほか、異種材接合に対応した超音波接合機を保有しています。

抄紙技術・鋳造技術と組み合わせ

融点の違う異種材接合も可能に

世界トップレベルのクラッチ開発で磨いてきた抄紙技術(高機能充填ペーパー)と機械加工技術に加え、鉄やアルミなど異種材の接合技術を組み合わせることで、次世代モビリティ開発のみに限らず、さまざまな社会課題の解決に貢献します。

製造技術

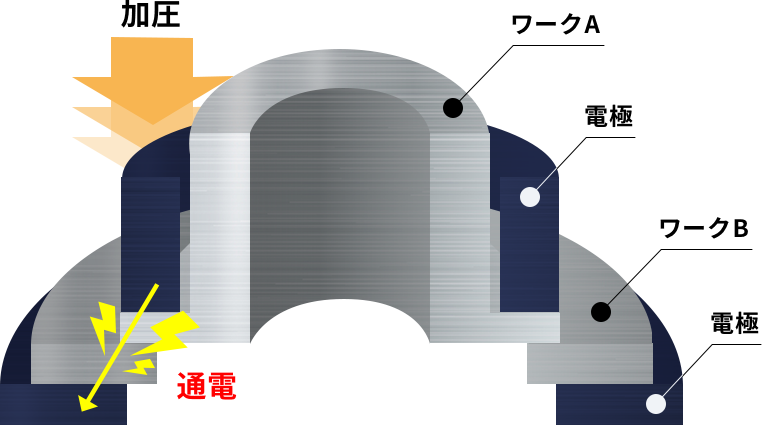

リングマッシュ接合

FCCが駆動系部品向けに独自で研究・開発した"リングマッシュ※1接合"は通電による電気抵抗で接合部を軟化・圧接する接合技術で早く、美しい仕上がりを実現します。

金属を溶かすのではなく、柔らかくして固形のまま圧接します。同種材の接合だけでなく、省スペース化・軽量化を目指す次世代自動車などに求められる鉄とアルミの異種材接合も可能にしました。※2

*1. 「リングマッシュ」は株式会社オリジンの登録商標です。

*2. リングマッシュ接合による鉄とアルミの異種材接合はFCCの特許技術です。

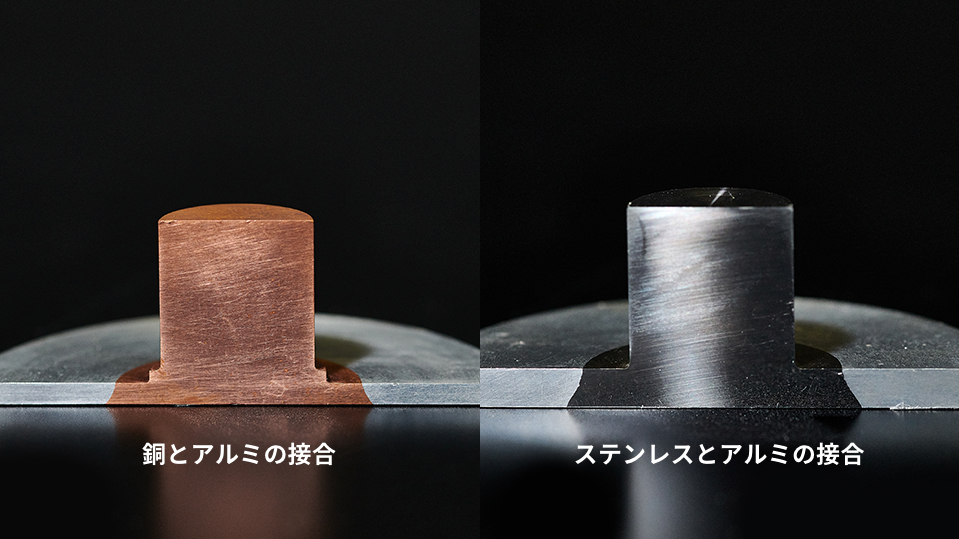

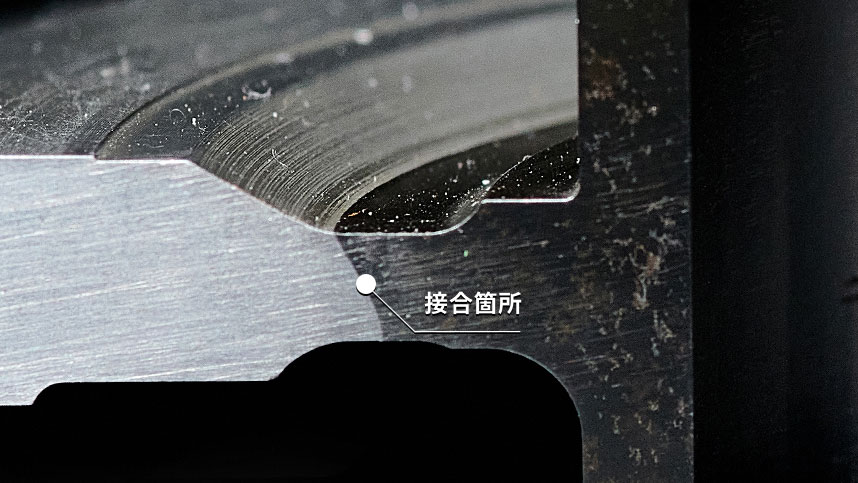

異種材接合のイメージ

二輪用プーリー部品:鉄とアルミによる異種材接合

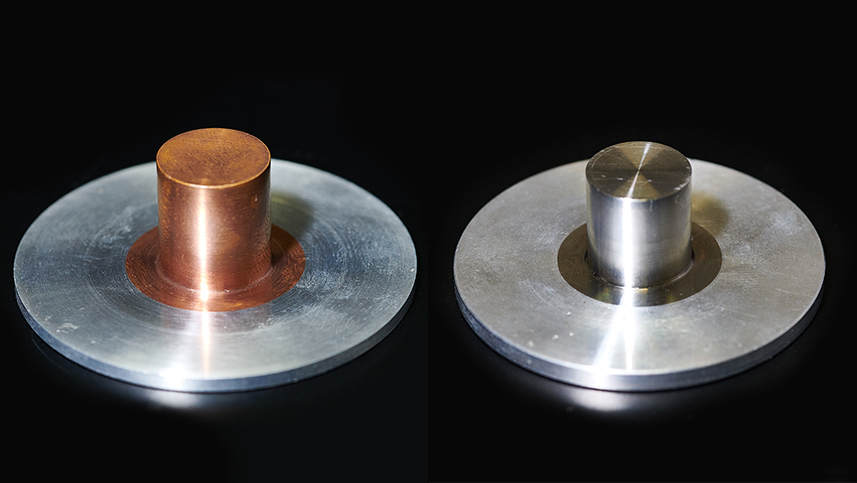

左:銅とアルミによる異種材接合

右:ステンレスとアルミによる異種材接合

特徴

サイクルタイムを短縮し、

効率UP

通電によって接合面を一瞬で発熱・軟化させ、0.1秒以内で素材を接合。従来製法からサイクルタイムを大幅に短縮します。

さらに、接合面が滑らかになるため、スパッタ処理などが不要です。

省加工で高効率な生産が可能となります。

異種材接合で

軽量化とコストダウンを実現

鉄とアルミ、銅とアルミなど、異種材の接合により軽量化を促進するとともに、材料費を削減できます。

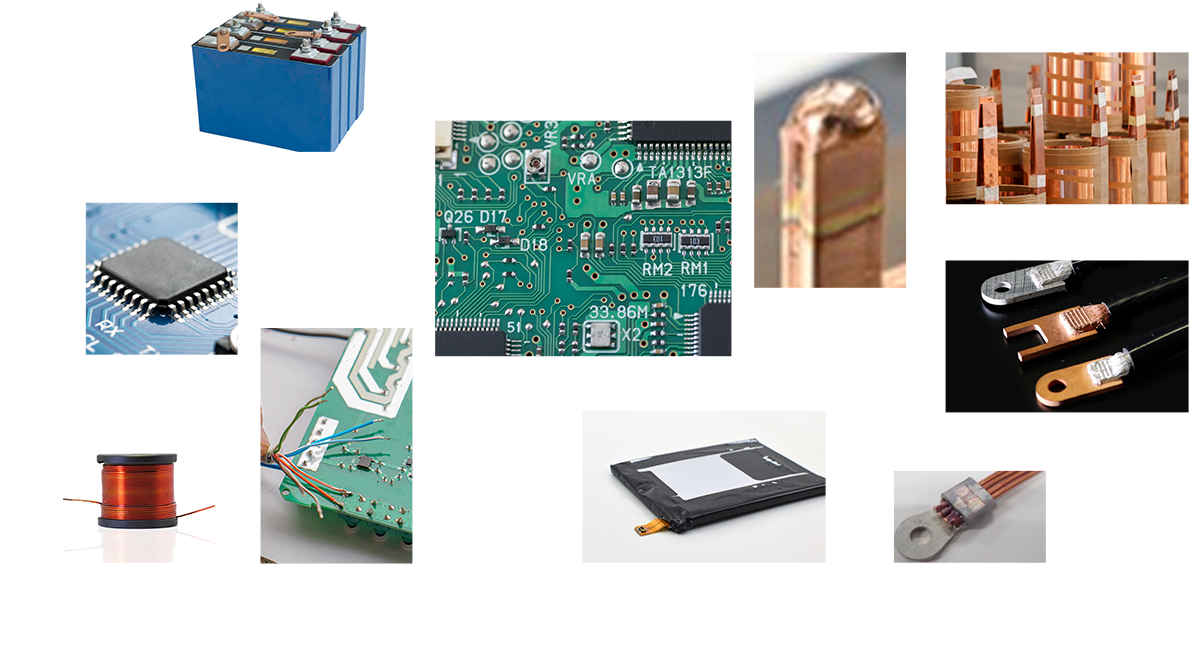

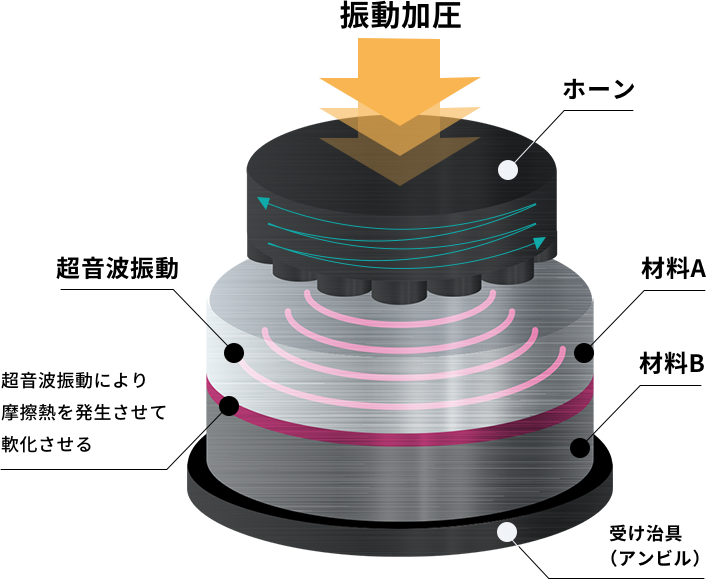

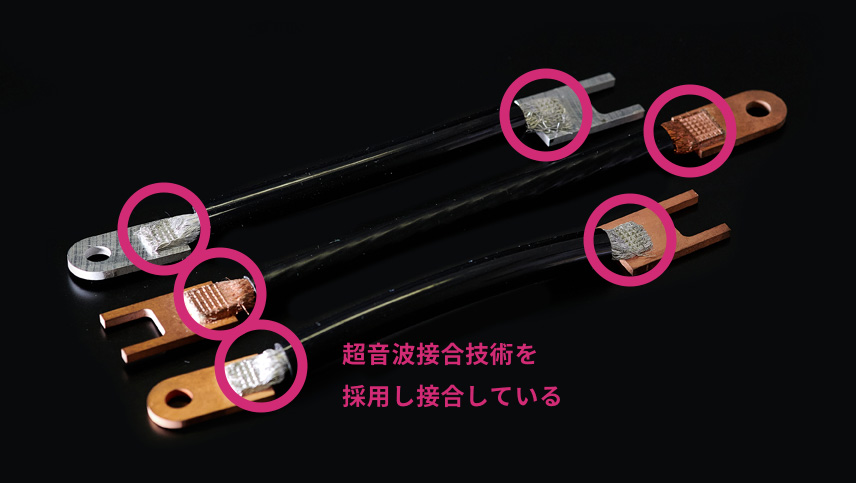

超音波接合

EV化に向けて、微小領域の接合に最適です。

加圧しながら超音波振動させることで、材料接触部が摩擦熱により軟化し、

塑性変形され、金属結合する固相接合です。

母材を溶かさないことから、融点の異なる異種材接合も可能にします。

特徴

母材を溶かさない温度域で

固相接合されるため

熱による材料劣化を防ぎます。

消費エネルギー低減によって、

コストとCO2排出量を

削減します。

直接接合(中間材レス)による

省スペース化、強度向上、

導電性向上、耐熱性UPを可能にします。

異種材接合も可能となり

軽量化や材料費の削減が可能です。

その他の保有する技術

- ティグ溶接(TIG)

- 気密性が高く、接合強度が高い

設備費が安価で初期投資が少ない

- ミグ溶接(MIG)

- 溶加材の自動供給により、TIGよりも作業性が向上

- プラズマ溶接

- ティグ溶接・ミグ溶接に対し、熱による歪みが少ない

- 電子ビーム溶接

- 素材の溶け込みが深く、歪みが少ない

真空中で溶接するため、シールドガスが不要で母材の酸化が少ない

- レーザービーム溶接

- 素材の溶け込みが深く、歪みが少ない

大気中で溶接が可能。微細加工に向く

- スポット溶接

- 接合時間が短く、加熱が接合部のみとなるため、熱歪みが小さい

設備費が比較的安価

- プロジェクション溶接

- 接合時間が短く、加熱が接合部のみとなるため、熱歪みが小さい

同時多点の接合が可能

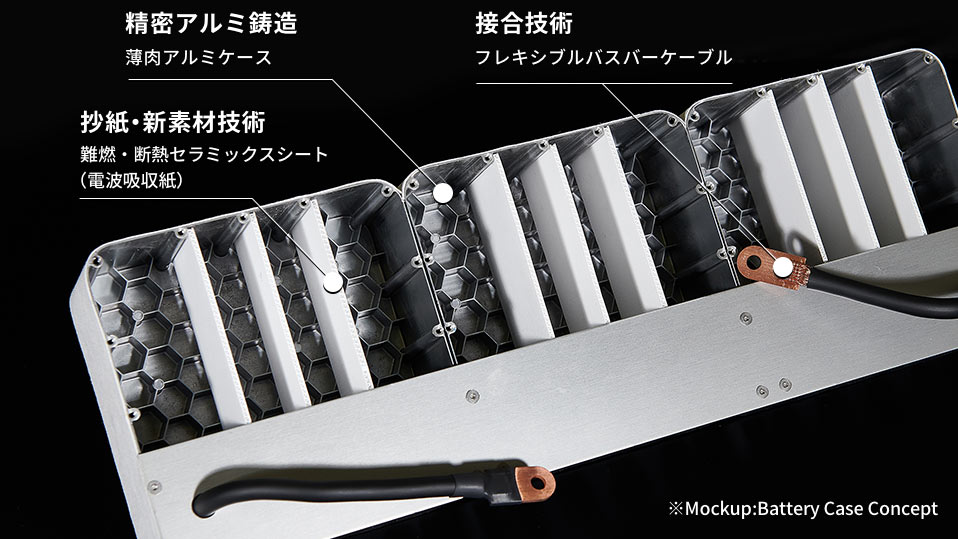

フレキシブルバスバーケーブル

超音波接合技術を活用し動力用の大電流を効率よく流すためのフレキシブルバスバーケーブルを開発しました。

絶縁性、柔軟性のあるケーブルが狭小部における自由な配索を可能とします。従来のプレス型バスバーのように個々の部品に専用金型は必要としません。設計自由度の向上、ユニットの小型化に貢献します。

特徴

狙い

FCCコアの"強み"を活かした

製法置換による新価値の提案

概要

柔軟なケーブルを

中間部材に採用することで

設計自由度・組付作業性・耐久性

・コストに大きく貢献可能

今後の技術展望

クラッチ製品製造で培った接合技術と

ノウハウを蓄積し、銅と金属、セラミックスと金属、

ステンレスとアルミといった異種材の接合研究を進め、

付加価値の高いご提案をいたします。

軽量化・省スペース化・低歪、

高精度・工程削減・コスト削減などを

開発コンセプトに掲げ、

2050年カーボンニュートラル施策に向けて、

モビリティ領域や他分野への

接合ニーズに貢献していきます。

活用例